PHILOSOPHY

アリエスについて

一着に、約290の手間と想いを。

– ジャケット専門工場「アリエス」のものづくり –

長崎県平戸市にあるアリエスは、ジャケットに特化した国内有数のオーダー対応ファクトリーです。

熟練の職人技と最新の縫製技術を掛け合わせ、毛芯仕様の本格スーツから多彩なデザインのジャケットまで、高品質な一着を作り続けています。

1着を完成させるまでに必要な工程数は、実に約290工程。

各工程で品質を確認する「独立検査体制」を採用し、メイド・イン・ジャパンの誇りを形にしています。

熟練の技と工程

職人の手が生み出す、丁寧で正確なものづくり

"一人一工程" の集中力が、品質を高める。

アリエスでは、ジョブローテーションを行わず、各工程の担当者が専門性を磨き続ける体制を採用。

一人ひとりがその道のプロとして、同じ工程を深く極めることで、細部にまで精度の行き届いた仕上がりを実現しています。

品質は“工程ごと”に守る。

縫製ラインは10のセクションに分かれており、各工程の開始・終了時に必ず検査を実施。

さらに、最終プレスや最終検品では、細部のシワやライン、寸法まで徹底的にチェック。

どの工程でも妥協しない検査体制が、アリエスの信頼を支えています。

1日3回、職人が集う。現場が育てる「品質」。

現場では、1日3回、各工程のリーダーが集まり、課題や事例の共有・改善ミーティングを行っています。

製造ライン全体が同じ情報を持ち、同じゴールを目指すことで、品質は日々進化を続けています。

制作工程

積み重ねが、品質を生むものづくり

STEP 1 投入準備

受注管理

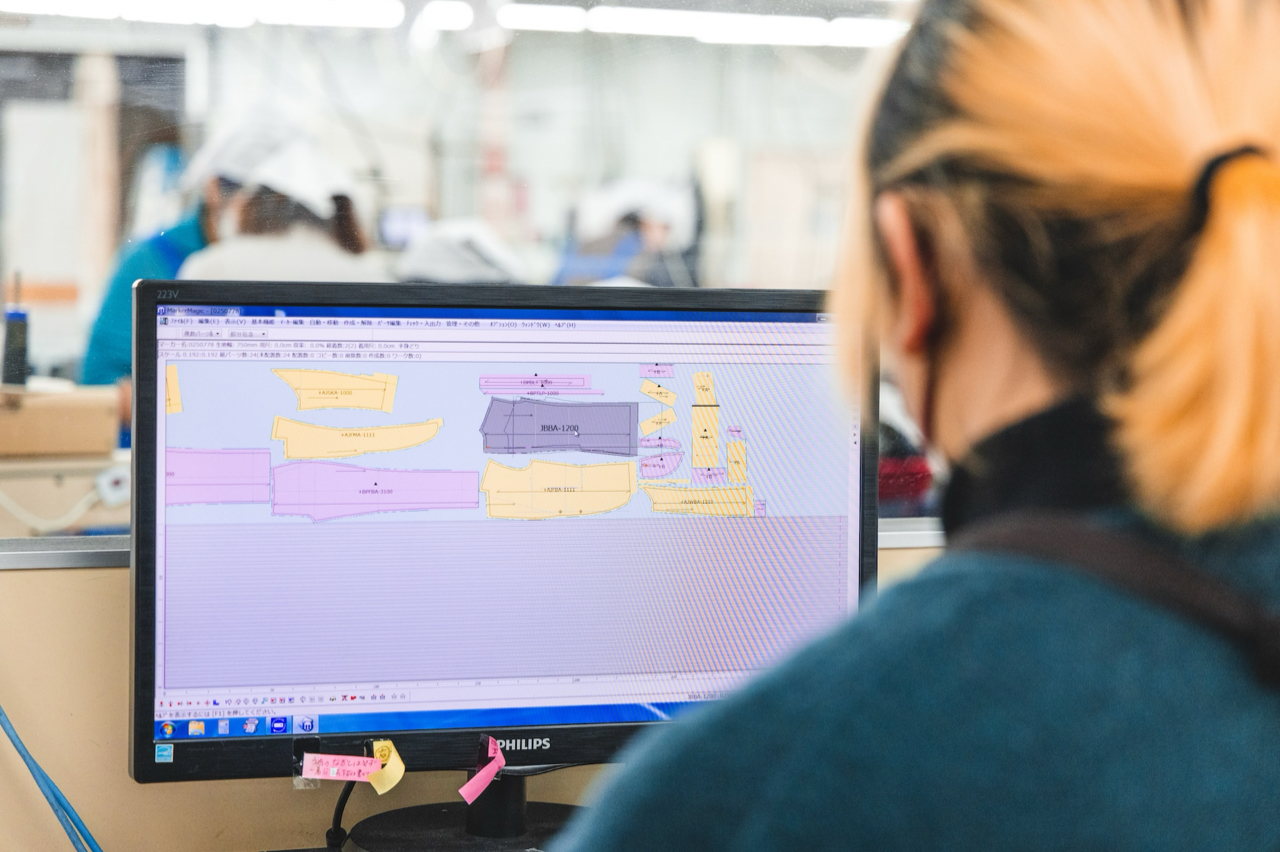

伝票発行やCADデータ入力を行い1着ずつ型紙をコンピュータで作成し、CAMで自動裁断用のデータを生成します。

ここで納期管理や生産調整を行い、縫製現場が円滑に機能するようにコントロールしています。

裁断

CADで入力されたデータを読み取り、CAM(自動裁断機)で裁断します。

格子柄(チェック柄)は柄を合わせる必要があるため、人の目で確認しながら1着ずつ手裁断していきます。

STEP 2 パーツ作り

前工程より受け取った裁断済み生地を各パーツに仕上げます。

一つ一つは小さなパーツでも組み立てる際の仕上がりが左右されるので、丁寧に生産します。

背作り

衿作り

裏ポケット

表ポケット

袖作り

STEP 3 組立て

前工程で仕上がったパーツを組立ててスーツの形にする工程です。

この組立て工程では、生地の厚みや柔らかさなどを指の感覚で感じ、調整しながら縫製します。

芯裾

前返し

脇入れ

衿付け

袖付け

STEP 4 仕上げ

仕上がったスーツを立体的にするプレス工程や厳しい検査をパスしたスーツだけが、各取引先へ出荷されます。

まとめ

プレス

検査

出荷

HOMETOWN TAX

ふるさと納税

創業40年を超える信頼と技術を誇る、カスタムオーダースーツ専門店「DANKAN」。

全国39店舗のネットワークと、自社縫製工場による一貫体制で、

一人ひとりの体型やライフスタイルに寄り添った、理想の一着をお仕立てします。

ビジネスに、式典に、そして日常を上質に彩る装いに──。

ふるさと納税を通して、オーダーメイドの特別な体験をお届けします。

すべての方に、心地よく、美しい一着を。